Das 1912 gegründete Metallwerk bildete die Keimzelle der heutigen Unternehmensgruppe mit vier Werken in Europa. 1958 kam die Kunststoffverarbeitung hinzu. Als Spezialist für Metallumformung und Kunststoffverarbeitung mit eigenem Werkzeugbau produziert Craemer am deutschen Stammsitz Herzebrock-Clarholz, im sauerländischen Attendorn, in der Slowakei (in Liptovský Mikuláš seit 1997) in Großbritannien (in Telford seit 2006).

Metallumformung und Kunststoffverarbeitung

Mit über 100 Jahren Erfahrung in der Metallverarbeitung ist das Familienunternehmen heute als Full-Service-Blechumformer mit höchster Fertigungstiefe, als Alles-aus-einer-Hand-Versorger weltweit gefragt. Im Geschäftsfeld der Kunststoffverarbeitung mit jahrzehntelangem Know-how ist Craemer international führender Hersteller von langlebigen Logistik- und Entsorgungslösungen. Eine der jüngsten Innovationen in diesem Bereich: Kubo, eine Vier-Wege-Box aus Polyethylen (PE) als Alternative zur Gitterbox.

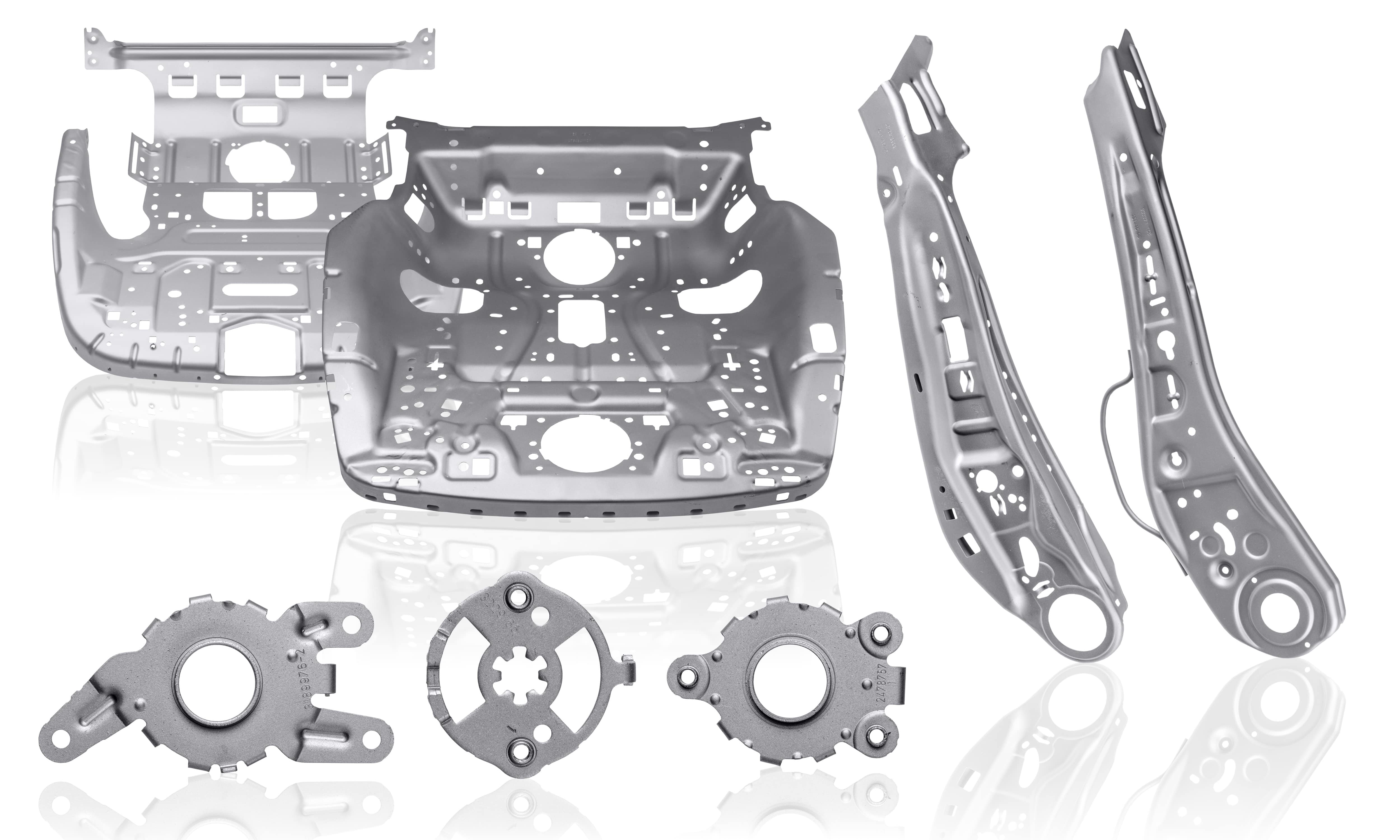

Im Bereich Metallumformung entwickelt, konstruiert und fertigt die Unternehmensgruppe Präzisionsstanz- und Umformteile, hauptsächlich für die Automobilindustrie. Dazu zählen Sitzstrukturteile, Türen, Instrumententräger, Spriegel für Cabrio-Verdecke und Fahrwerkkomponenten. Hinzu kommen Gurtsystem-Komponenten wie Ganzmetal-Umlenker, Führungsschienen für Gurthöhenverstellungen, Beschlags- und Verbindungselemente für Sitzstrukturen, Sitzhöhen- und Sitzlängsverstellungen. Auf diese Präzisionsteile ist das 2015 als Craemer Attendorn GmbH & Co. KG übernomme Metallwerk im Sauerland spezialisiert, das heute auf mehr als 30 Jahren internationale Automobilzulieferer-Erfahrung zurückblicken kann.

Die Erstellung von Einzelteilen und Baugruppen erfolgt aus Stahlblech, hochfestem Stahlblech, verzinktem Stahl, Edelstahl- und Aluminiumblech. Auf Wunsch verarbeitet Craemer kohlenstoffneutralen Stahl, im Sinne einer nachhaltigen Beschaffungskette in Kooperation mit einem renommierten Stahlhersteller. Gefertigt wird mit Folgeverbund- und Transferwerkzeugen auf modernen Pressen mit Presskräften zwischen 3.150 und 25.000 Kilonewton und Tischlängen von bis zu acht Metern. Die meisten der Pressen sind mit Servodirekt-Technologie ausgestattet; verarbeitetet werden Materialstärken bis zu fünf Millimetern Stärke.

Fertigungstiefe als Alleinstellungsmerkmal

Das Alleinstellungsmerkmal der Craemer Gruppe ist die höchstmögliche Fertigungstiefe: Als Modulproduzent legt das Unternehmen besonderen Wert auf die volle vertikale Integration. Dank der weitgehenden Eigenfertigung und der kompletten Prozessverantwortung bei Auslagerung einzelner Teilprojektschritte lassen sich Neuerungen, Weiterentwicklungen und Kosten optimal aufeinander abstimmen. Das Leistungsspektrum der Unternehmensgruppe umfasst folglich sämtliche Abläufe und Prozesse. Je nach Bedarf und in enger Abstimmung mit dem Kunden realisiert Craemer damit die komplette Wertschöpfungskette: Produktdesign und Produktentwicklung inklusive Machbarkeitsanalysen, Simulation und Konzeptentwicklung, 3D-Konstruktion und „Reverse Engineering“ zur Optimierung des Vorserienprodukts, Werkzeugbau, Pressensimulation und Herstellung einbaufertiger Serienartikel (Metallmodule wie Baugruppen) in Serienproduktion.

Für seine Auftraggeber übernimmt der Metallumformungsspezialist die Produktion von Komplettlösungen, Just-in-Time-Versorgungskonzepte inklusive – von kleinen und mittleren Serien bis hin zu Großserien. Höchster Qualitätsstandard, regelmäßiger Erfahrungsaustausch mit Kunden, Kooperationspartnern und Branchen sowie kontinuierliche Investitionen in Technik und Know-how machen Craemer zum starken Partner. Für die Automobilindustrie ist das Familienunternehmen sowohl als Tier 1- als auch als Tier 2-Zulieferer tätig: Metallumformteile werden direkt an Original Equipment Manufacturers (OEM) wie auch an First Tier-Lieferanten, beispielsweise Autositzhersteller, geliefert. Von Qualität, Innovation, Nachhaltigkeit und effizientem Logistikkettenmanagement zeugen diverse Auszeichnungen namhafter globaler Automobilzulieferer in Gold, Silber und Bronze sowie Zertifikate.

Kunststoff-Alternative zur Metall-Gitterbox

Für eine reibungslose (Intra-)Logistik in der Automobil- und Zuliefererbranche hält Craemer in der Kunststoffverarbeitung eine Neuentwicklung bereit: Die Kubo, eine robuste Vier-Wege-Box aus PE, ist alternativ oder parallel zur Gitterbox aus Metall einsetzbar. Mit gleichem Außenmaß (1240 x 835 x 973 mm) fasst sie rund 610 Liter; bei 51,5 Kilogramm Eigengewicht (mit Vorderwandklappe) hat sie 3000 Kilogramm statische Stapellast (Nutzlast 1000 kg, dynamische Last 2100 kg). Die vierfüßige Kubo ist angelehnt an die UIC-Norm, läuft wartungs- und störungsfrei auf allen Fördersystemen und ist geeignet für automatisierte Hochregallager.

Neben der geschlosseneren Form und geringem Gewicht (kostengünstigere Transporte: rund 25 Prozent leichter als Gibo) hat die Kubo eine hohe Stabilität und gute Stapelfähigkeit. Starke Unterdeck-Versteifungen (drei Quer-, zwei Längsprofile) festigen den Behälterboden. Stahlprofile in L-Form an den Längsseiten der Vier-Wege-Box bilden neben den Rippen über den Einfahröffnungen zusätzlichen Rammschutz. Eine Vorderwandklappe mit Scharnieren und Verriegelung an einer Längsseite, um 180 Grad nach unten und außen zu öffnen, erlaubt ein Be- und Entladen des Inhalts selbst bei gestapelten Boxen.

Die geraden Linien, minimale Verrippung und abgerundete Form sorgen für eine leichte Reinigung und Trocknung. Die Craemer Kubo ist temperaturbeständig von -30 bis +40 Grad Celsius (kurz bis zu +90) und resistent gegen die meisten Chemikalien und Reinigungsmittel. Optional ist sie mit oder ohne Vorderwandklappe (mit Dokumentenhalterung) und RFID-Ausstattung erhältlich. Bedruckungsfelder dienen individuellen Prägungen, Noppenfelder dem leichten Anbringen und Ablösen temporärer Aufkleber.

Sein Geschäftsfeld Metallumformung präsentiert Craemer auf der Internationalen Zuliefererbörse (IZB) in Wolfsburg (22.-24.10.2024), Halle 6, Stand 6116.

Administration: Brocker Straße 1

Logistik, Lieferung, Abholung: Alte Ziegelei 2

33442 Herzebrock-Clarholz